Michele Fanti Ciupi

Ergónomo. Analista de procesos. Vicepresidente de la Società Italiana de Ergonomia (Sección Toscana)

Carles Salas Ollé

Ergónomo. Profesor asociado al Departamento de Organización de Empresas y miembro del CERPIE de U.P.C.

M. Bestraten Belloví

Ingeniero industrial. Consejero técnico del Centro Nacional de Condiciones de Trabajo. INSST.

En este trabajo se demuestra la contribución de la acción preventiva en el ámbito de la Ergonomía, a la mejora de la productividad y competitividad de las empresas. Se plantea un análisis de rediseño de un banco de trabajo con el doble objetivo de reducir y controlar riesgos y, a la vez, mejorar el rendimiento del puesto. Los resultados demuestran la importancia de tal tipo de planteamientos en el ámbito de la prevención, y en especial, en Ergonomía, tanto en términos de salud como económicos. Ello es determinante para asumir el valor estratégico de la PRL reduciendo los transtornos musculoesqueléticos que están en el origen de muchísimos accidentes laborales y enfermedades profesionales, generando un alto coste a trabajadores y sociedad.

INTRODUCCIÓN

El modelo económico que ha estado imperando en el mundo empresarial ha sido el de la maximización del beneficio, descuidando en gran medida el control del cúmulo de costes ocultos derivados de la limitada racionalidad en el empleo de los recursos disponibles y la falta de control de los factores de ineficiencia, que además suelen ser muy altos. Al no controlarse, se diluyen en la contabilidad empresarial como algo no conocido pero inconscientemente asumido y que puede tener consecuencias muy graves para el futuro de cualquier organización. «El primer deber del negocio es sobrevivir y el principio guía de la economía comercial no es la maximización de la utilidades, sino el evitar las pérdidas» Esta es una frase de uno de los gurús de la economía de empresa y management moderno, el Sr. Peter Drucker, y es de aplicación directa al campo de la seguridad y salud laboral, en donde se generan daños y costes de muy diversa índole, de tipo social y económico.

El beneficio económico es un medio necesario para poder reinvertirlo facilitando el proceso innovador, y con ello, la sostenibilidad empresarial. Pero nunca debiera concebirse como un fin en sí mismo. La empresa competitiva, a la vez que responsable, será cada vez más valorada y respetada en base a su contribución al bien común, dando respuesta armónica a intereses económicos y sociales de propietarios, trabajadores, proveedores, y de la misma sociedad de la que forma parte. La empresa del futuro destacará por sus utilidades y el valor que genera a todos. La optimización del aporte de las personas y de los recursos disponibles: materiales/tecnológicos, de conocimiento, y económicos, es un principio esencial de la buena gestión empresarial, y por tanto, no evidenciar y tratar de gestionar los costes ocultos de las ineficiencias es estar abocados irremisiblemente al fracaso.

El análisis coste-beneficio debiera ser algo intrínseco a cualquier sistema de gestión. Sin embargo, al hablar de los sistemas de prevención de riesgos laborales (PRL) no se ha dispuesto de modelos suficientemente validados al no considerarlos factor clave de competitividad. Sí que está asumido que la PRL es una exigencia legal y como tal, la mayoría de empresarios considera que es una prioridad cumplirla, aunque luego conceptualmente, tales obligaciones suelan ser entendidas culturalmente más como un coste que como un valor de negocio, lo que viene a limitar las actuaciones a mínimos. Además, el principal aporte de la prevención está en valores intangibles, no fáciles de medir y no siempre traducibles directamente en términos financieros. La gestión del capital intelectual y los intangibles que este genera, que es sabido constituyen el principal activo organizacional, aún no han tenido suficiente desarrollo en los balances empresariales.

La Agencia Europea de Seguridad y Salud en el Trabajo (EU-OSHA), a través de su Proyecto Promoción de la Salud en el Lugar de Trabajo indica que por cada 1€ invertido en promoción de la salud se obtienen entre 2.5-4.8 € de beneficio. La Asociación Internacional de la Seguridad Social, el Seguro Social Alemán de Accidentes de Trabajo y la Institución del Seguro Social Alemán de Accidentes de Trabajo de los Sectores de la Energía, la Industria Textil, la Electricidad y los Productos Multimedia, asimismo, llevaron a cabo un estudio empírico en el año 2011 en una muestra amplia de empresas, en el que concluyen que por cada 1€ invertido en prevención de riesgos laborales se pueden obtener 2.2 € de rentabilidad. ¿No cree significativa tal rentabilidad?

Por tanto, la creciente exigencia de competitividad en las empresas no debe ser ajena a la gestión habitual de la prevención de riesgos laborales. Los técnicos y gestores de la prevención deben llevar a cabo actuaciones que la propia normativa vincula estrechamente a acciones presupuestarias que afectan directamente a esta materia. Para evitar que la gestión de la prevención de riesgos laborales se sitúe fuera del núcleo duro de la estrategia y la toma de decisiones empresariales, es imprescindible abordar su análisis coste-beneficio desarrollando todos los resortes posibles para disponer de una visión socio-económica que pueda, además, ser medida y evaluada mediante indicadores adecuados, con la mayor sencillez posible.

La argumentación rentabilista de la gestión de la prevención de riesgos laborales, supone una búsqueda del consenso y el pragmatismo entre los empresarios y los gestores de la prevención. La falta de experiencias en el uso de indicadores socioeconómicos preventivos, ya que esto por diferentes motivos no ha impregnado en los técnicos en prevención de riesgos, ocasiona temor y desconocimiento para decidirse a implementar este ámbito de la gestión y, por lo tanto, resulta complicado buscar paralelismos acerca de los datos registrados. Ello la dejado a la gestión preventiva en un segundo plano frente al resto de áreas de gestión en la mayoría de las organizaciones.

La gestión de los recursos humanos es lo mas importante en una organización, pero el control de los recursos económicos es crucial para su supervivencia. En este trabajo se identifican riesgos y se desarrollan herramientas para conseguir tales metas. Dado que los sistemas de gestión precisan cada vez mayores dosis de multidisciplinariedad para complementar todas sus aristas, y las certificaciones en normas internacionales como ISO 9001, 14001, 39001 o OHSAS 18001; estas normas resultan necesarias para que las empresas demuestren su buen hacer en la mejora continua y en la integración de sistemas. Así, la ingeniería de procesos, evaluación de riesgos, fundamentalmente en ergonomía (por lo cual se propone el término «ergosotenibilidad»), la elaboración de herramientas de evaluación, así como la integración del cálculo de costes y el análisis coste-beneficio; son los mimbres en los que desarrollar el presente estudio.

Este enfoque «ergosostenible», permite, en su fundamento de origen, impulsar actuaciones donde la variable control y reducción de riesgos y la variable coste-beneficio se contemplen con equivalencia en todas sus facetas, siempre buscando sistemas simplificados de medición e indicadores fáciles de obtener.

EL MÉTODO OCRA COMO METODO DE ELECCIÓN

La evaluación de trastornos músculos esqueléticos por movimientos repetitivos de extremidad superior se puede llevar a cabo con metodologías diversas, en función del tipo de acciones a evaluar, los requerimientos de dichas acciones, o la elección del o de los técnicos que llevan a cabo la evaluación, entre otros factores.

El método OCRA se presenta como una de las metodologías de elección debido a que el modo en que se desarrolla, los distintos aspectos que afectan la probabilidad de riesgo, la forma en que se asignan los distintos puntajes a evaluar, la vesatilidad en su aplicación o la aplicabilidad en cuanto a los resultados obctenidos, entre otras cosas, hacen de esta metodología una muy buena erramienta preventiva.

El método OCRA ha sido integrado en las Normas UNE EN 1005, sobre seguridad de las máquinas, en su parte 5, sobre evaluación del riesgo por manipulación repetitiva de alta frecuencia, que se basa en el dicho modelo de Check List OCRA.

Debido, además, a que según el Artículo 5 del R.D. 39/1997, “Cuando la evaluación de riesgos exija la realización de mediciones, análisis o ensayos y la normativa no indique o concrete los métodos que deben emplearse, o cuando los criterios de evaluación contemplados en dicha normativa deban ser interpretados o precisados a la luz de otros criterios de carácter técnico, se podrán utilizar, si existen, los métodos o criterios recogidos en: NORMAS UNE, Guías del INSHT, normas internacionales…”; la aplicación de la norma UNE EN 1005-5 se presenta como metodología de referencia en este campo.

Además, en el enfoque desde el cual la gestión preventiva es una necesidad para garantizar la seguridad, disminuyendo costes y manteniendo productividad, el método OCRA destaca por su valor como herramienta de intervención directa y también predictiva. OCRA permite correlacionar el nivel de riesgo obtenido con los daños a la salud esperados, a lo largo del paso de un tiempo determinado, en los trabajadores expuestos a dicho riesgo, lo cual, a su vez, permite la predicción de trabajadores enfermos ante un nivel de riesgo determinado.

Finalmente, si se traslada el porcentaje de trabajadores enfermos al coste originado para le empresa por dichos trabajadores, estaremos ante una buena herramienta para establecer análisis de riesgo coste-beneficio desde un punto de partida de estudio ergonómico.

Por todo ello, el método de elección para este tipo de estudios es el OCRA, ofreciendo los beneficios ya mencionados y que en el desarrollo de este artículo se podrán observar.

EXPLICACIÓN DEL PROYECTO: DE LA SITUACIÓN INICIAL A LA FINAL

Análisis de la situacion inicial

Este proyecto ha sido desarrollado en una empresa del sector metalmecánico, siendo el puesto de trabajo objeto del trabajo un banco simple de ensamblaje manual, de una pieza en forma de pata desplegable, que permite el proceso de posicionamiento de los remolques en el momento de su instalación en fase de aparcamiento.

La actividad estudiada consiste en una «isla de trabajo» de un solo operario; el operador tiene plena libertad en la disposición de los componentes de su banco de trabajo, con la unica limitación de las dimensiones de dicho banco, del contenedor de los materiales y de la distribución espacial entorno al banco.

La disposición de los materiales esta en gran parte supeditada a la elección del operador en base a la presunta «comodidad individual» y a las costumbres establecidas en vez de a «principios ergonómicos».

Por lo tanto, en este contexto, se presenta un espacio potencial para la optimización tanto en egonomía como en productividad.

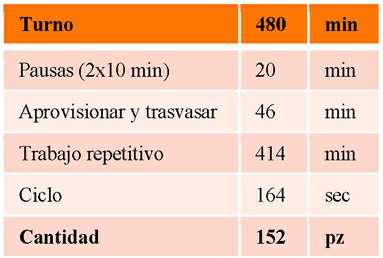

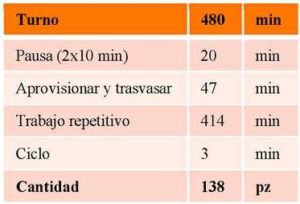

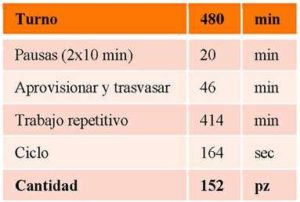

La tabla 1 muestra los datos más importantes de la situacion inicial:

| LAY-OUT INICIAL | DATOS ORGANIZATIVOS Y DE PRODUCCIÓN |

|

|

Tab. 1 – Foto del lay-out inicial y sus datos organizativos (turno y producción)

Además de los datos producción, la situación inicial fue fotografiada también a través de los índices de riesgo de sobrecarga músculo-esqueléticos, principalmente con los índices OCRA y NIOSH.

La primera parte del cuadro 2 muestra, en orden, el índice para la extremidad superior derecha y para la izquierda con su respectiva interpretación; en la segunda parte del cuadro se ha mostrado el índice de elevación de cargas para la población masculina dividida por tramos de edad.

Tab. 2 – Foto del lay-out inicial y de los datos organizativos (turno y producción)

Al finalizar la actividad de análisis e individualización de los elementos correctivos, se propone una nueva configuración espacial del lay-out del puesto de trabajo.

El resultado del equipo formado por técnicos-ergónomos, operarios de producción y técincos de la empresa, ha dado lugar a un diseño de un lay-out de banco de trabajo realizado directamente en producción.

La tabla 3 muestra los nuevos datos organizativo-productivos y los indices de riesgo ergonomico recalculados.

| LAY-OUT NUEVO | DATOS ORGANIZATIVOS Y DE PRODUCCIÓN |

|

|

Tab. 3 – Foto del nuevo lay-out, de los datos organizativos y de la nueva cantidad producida

Los nuevos índices de riesgo quedan descritos en la tabla 4 que muestra los valores del índice OCRA para extremidad superior derecha e izauierda con su respectiva interpretación; en la segunda parte se muestra el índice de levantamiento de cargas (NIOSH) para la población masculina subdividida por franjas de edad.

Tab. 4 – Foto del lay-out inicial y de los datos organizativos (turno y producción)

DESARROLLO TÉCNICO DEL PROYECTO

El desarrollo del proyecto ha seguido el marco de configuración de las normas de referencia ISO 14738 e ISO 11228.

Los factores más importantes que han sido contemplados en las normas han determinado los criterios para la reorganización y modificación del puesto de trabajo:

1. Reducción del riesgo ergonómico

-

- Movimiento de objetos pesados

- Acciones de arrastre y empuje

- Acciones de tracción

- Frecuencia de las acciones

- Golpes, contragolpes y vibraciones

- Posturas

2. Reducción de las acciones inútiles y de freno a la productividad

3. Reducción de los desplazamientos

4. Ordenar el espacio y disponer los objetos del banco en base a la en base a accesibilidad, peso, frecuencia, distancia, etc.

5. Optimización de los utensilios empleados en base a la funcionalidad

La optimización del banco de trabajo ha contado con la participación de los trabajadores de manera que la nueva disposición de los componentes respetase el procedimiento de montaje y la facilitación del uso de extremidad superior izquierda y derecha, al tomar y montar los componentes.

Intervenciones de Optimización y reproyecto

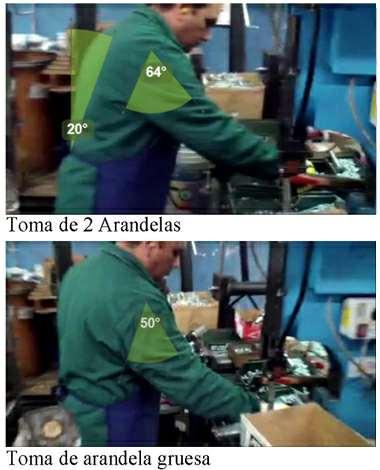

A continuación se exponen, sintenticamente mediante fotos, las principales intervenciones de optimización efectuadas, con las imágenes de la situación precedente y la siguiente a la intervención.

Sobrecarga Biomecánica de Extremidad Superior (Reducción del Riesgo)

| INICIAL | FINAL |

|

Reproyecto de la estampación de la Cubierta de la pieza y eliminacion del golpe con la mano y del remachado |

|

|

|

|

Sobrecarga Biomecánica del raquis (Reducción del Riesgo)

| INICIAL | FINAL |

|

Fase de Manipulación Manual de Cargas ELIMINADA (de pedestal 1 a pedestal 2) |

Freno a la productividad

Han sido intoducidos, además, algunos ajustes al ciclo de trabajo

- Modificación del engrasado

- Modificación específica con el fin de eliminar una operación del ciclo de trabajo (ribetear)

|

Dotacion del puesto de un engrasador colgante (con un peso de puesta a cero) y suministro controlado, ya presente en otro puesto de trabajo, con el fin de acelerar y regular esta parte del ciclo. |

|

Cambio del componente de cubierta con el fin de insertar el anillo de retención en el interior del tornillo de sujeción y evitar la etapa de remachado. |

Reducción de los desplazamientos

| Optimización de las distancias entre los puntos de admisión y de almacenamiento de materiales. |  |

Reorganización del espacio de trabajo y otros objetos en el banco

|

La etapa de reordenamiento de los dos componentes tiene dos momentos fundamentales:

|

|

|

Mediciones tomadas de la norma UNE ISO 14738 |

Se procede a redistribuir los componentes, los utensilios y el soporte del puesto de trabajo, con el objetivo de obtener una distancia de los puntos de toma dentro de los limites fijados en la norma UNE-ISO 14738 (ver imágenes sobre este texto).

RESULTADOS

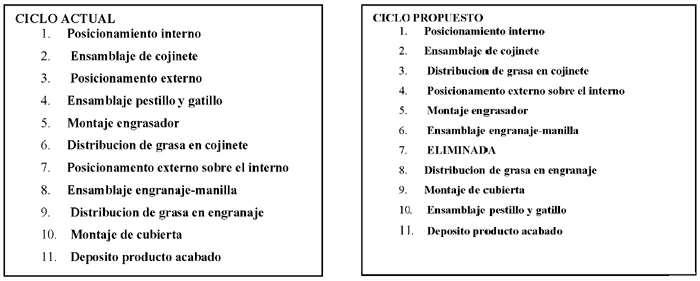

Finalmente, se observa en la siguiente tabla la secuencia de acciones que el operario realizaba y las que realiza tras el rediseño. Comparación de las fases de trabajo:

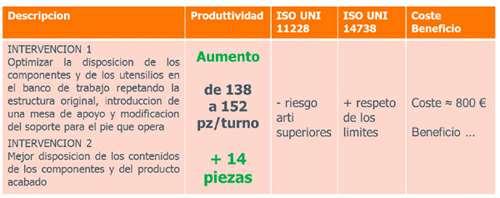

Detalle de la solución propuesta

Comparación del Lay-out:

| ACTUAL | MODIFICADO |

|

|

Detalle de la situacion propuesta:

El calculo del indice OCRA, utilizado para determinar el nivel de riesgo de sobrecarga biomecanica de las articulaciones superiores, determinado analizando la filmacion del ciclo de trabajo actual, ha evidenciado el siguiente nivel de riesgo:

Consideraciones finales, que podemos observar en el siguiente cuadro:

Una vez visualizadas las modificaciones y efectos del ciclo de trabajo a nivel de exposición y riesgo, y sabiendo que el nuevo planteamiento mejora la producitividad, veamos como afectan ambas cuestiones al retorno economico, el cual descubrimos que se produce en menos de un año, de modo que:

El coste medio mano obra en Italia se puede establecer en 32.000,00 €/año para un total de 200 jornadas laborales/año. En este puesto de trabajo las piezas producidas actualmente son 138 piezas/dia, que en un año (200 jornadas) serían 27.600 piezas.

Sin embargo, tenemos una nueva producción de 152 piezas/día, lo cual indica que el mantenimiento de produccion actual con rediseno para el número de piezas anual de 27.600, se podría desarrollar en 182 días (27.600/152) en vez de en 200, por lo tanto serian -18 jornadas laborales/año (200-182).

Si el coste diario estimado por trabajador para la empresa se sitúa en 160,00 €/día

(32.000,00/200), se puede calcular que el ahorro coste empresa/trabajador/año será de 2.880,00 €/año (18*160).

Además, teniendo en cuenta que el número de trabajadores en ese puesto es de 4, el total del ahorro será de 4*2.880,00 = 11.520,00 €/año.

Por otro lado, el coste del estudio y del rediseño fue de 800,00 €, y, muy importante, se consiguió una reduccion de riesgo indice OCRA, lo cual representa evitar trabajadores patologicos.

A continuación, se describe el impacto económico de la reducción de riesgo, proyectada sobre el porcentaje de disminución de trabajadores potencialmente patológicos que el método OCRA permite conocer: A tenor de los nieveles de riesgo conseguidos y de los nieveles iniciales, se obtiene una reduccion de trabajadores patologicos del 3% (este valor se obtiene consultando el tabulado de predicción que la propia metodología OCRA dispone).

Dado que en el puesto de trabajo estudiado se disponen 4 trabajadores, ello significa que 0.12 (3%*4=12%) es la probabilidad que entre los 4 trabajadores haya patologia. Por otro lado, de entre los cálculos que se han obtenido a través de distintos estudios sobre el coste para empresas de una enfermedad profesional, se obtuvo un valor de 38.000,00 € por parte de la entidad francesa ANAC o de 30.000,00 € a cargo de la empresa Electrolux en Italia.

En este caso, se ha tomado como valor de referencia el obtenido en Italia, con lo cual, el siguiente cálculo a obtener es el siguiente: 0.12 x 30.000 €/enfermedad prof. = 3.600,00 € que no se van a tener que desembolsar, al haber evitado el porcentaje de trabajadores patológicos ya que disminuye el riesgo por movimientos repetitivos.

Y, finalmente, el análisi total de coste beneficio que se obtiene es:

11.520 € (por aumento de producción) + 3.600 € (por disminución de daños a la salud) – 800 € (coste del estudio) = 14.320 € de beneficio.

CONCLUSIONES

1) REDUCCIÓN DE LA SOBRECARGA BIOMECANICA DE LAS ARTICLACIONES SUPERIORES – La bimanualidad, es decir, el reparto de acciones entre extremidad superior derecha (normalmente más sobrecargada como demuestra el índice OCRA inicial) e izquierda, ha reducido notablemente las acciones de extremidad superior derecha redistribuyendo sobre la izquierda.

2) REDUCCIÓN DE LA SOBRECARGA BIOMECANICA DE COLUMNA – Ha sido eliminada una fase de movimientos de carga, donde el conjunto fue desplazado del pedestal 1 al pedestal 2, lo cual fue posible variando la secuencia del ciclo de trabajo y añadiendo un soporte al pedestal 1.

3) AUMENTO DE LA PRODUCTIVIDAD CON CONTROL DEL RIESGO DESOBRECARGA BIOMECANICA – El conjunto de modificaciones, es decir, planteamiento de un banco con disposición de los componentes siguiendo las normas de ergonomía citadas, la optimización del ciclo de trabajo, la implementación de la bimanualidad y la eliminación de la fase con manipulación de cargas, han permitido obtener un tiempo de ciclo inferior.

4) REORGANIZACIÓN Y REDISEÑO DEL BANCO DE TRABAJO Y FORMACION ADECUADA PARA LA PRODUCCIÓN CON BIMANUALIDAD – Los procedimientos de montaje han permitido descubrir y resolver el problema del martilleo de la tapa, debido a un defecto de proyecto y estampación, defecto resuelto directamente durante el periodo del estudio. Los resultados obtenidos confirman, en el puesto de trabajo optimizado, una situación de aumento de la productividad con el simultáneo control de riesgo de sobrecarga biomécanica.

Se demuestra en este trabajo que es posible el AUMENTO DE LA PRODUCTIVIDAD CON REDUCCION DEL RIESGO, y que ello, de forma ineludible genera una disminución de daños a la salud que debe también ser contemplada desde el punto de vista de impacto económico.

Por todo ello, es necesario integrar el cálculo de costes en la gestión habitual en cualquier sistema de PRL; ya que, además, el cálculo de costes permite, a su vez, calcular la rentabilidad desde la productividad. Si bien es cierto que la integración del cálculo de costes en la gestión preventiva no es nueva, esta no ha impregnado a los gestores de la prevención. Gestores de la prevención y gestores de empresa deben hablar el mismo “idioma” (€), ya que sino la gestión de la prevención se mantendrá en situación más precaria frente a otras áreas de gestión impidiendo, desde esta óptica de análisis, que tenga un mayor protagonismo en las empresas.

Los prevencionistas no pueden seguir albergando sus mayores dosis de argumentación rentabilista en cuestiones estratégicas o intangibles de forma prioritaria, siendo necesario buscar el consenso en cuanto a misión y visión entre empresarios y prevencionistas.

El método OCRA se presenta como método de elección para este tipo de análisis coste beneficio debido a que permite, además del cálculo del nivel de riesgo con una metodología coherente, ágil y completa; la predicción del porcentaje de trabajadores potencialmente dañados por la ejecución de movimientos repetitivos de extremidad superior. Este porcentaje se puede llevar a cifras económicas mediante la estimación del cálculo.

Finalmente, la estimación, que es la base del trabajo de los prevencionistas en su actividad técnica de evaluación de riesgos de forma genérica, ya que forma parte de la sistemática habitual matricial de las evaluaciones de riesgos genéricas estandarizadas; no debe ser omitida, menospreciada o temida para el cálculo de costes en prevención de riesgos laborales. Se deben tener unos mínimos conocimientos de los procesos y su impacto, también a nivel económico, y ser cautos en todo momento con la operativa de este cálculo final para el análisis coste-beneficio; que resulta crucial para dimensionar de forma más eficaz la influencia de la gestión preventiva en las empresas.

BIBLIOGRAFÍA

- Norma ISO 11228 parte 1 – MANUAL HANDLING: Lifting and Carrying

- Norma ISO 11228 parte 3 – MANUAL HANDLING: Handling of low loads at high frequency

- Norma ISO 14738 – SAFETY OF MACHINERY: Antropometric requirements for the design of workstations at machinery

- “Il METODO OCRA per l’analisi e la prevenzione del rischio da sovraccarico da movimenti ripetuti”, D. Colombini, E. Occhipinti, M. Fanti – Franco Angeli, 2005

- “MOVIMENTAZIONE MANUALE DEI CARICHI – Manuale operativo per l’applicazione pratica del Decreto Legislativo 81/08”, Associazione Ambiente e Lavoro n-89, 2010

- NTP 982 “Análisis coste beneficio en la acción preventiva (I): bases conceptuales”. INSHT. M. Bestratén – C. Salas

- NTP 983 “Análisis coste beneficio en la acción preventiva (II): estrategias de medición”. INSHT. M. Bestratén – C. Salas

- “Gestión del riesgo repetitivo: una oportunidad para invertir” Observatorio de recursos humanos y relaciones laborales num. 24, p. 1. Salas, C. 2008-01

- “Integración del análisis coste-beneficio en la gestión de la prevención de riesgos laborales”. Oikonomics num. 4, p. 14-20. Salas, C.. 2015-11-01

- “Economía de la prevención. Prevención de riesgos laborales y beneficio empresarial”. Boletín de prevención, calidad y medio ambiente num. 20. Salas, C. 2010-03-08.